Применение декоративного бетона

Применение декоративного бетона

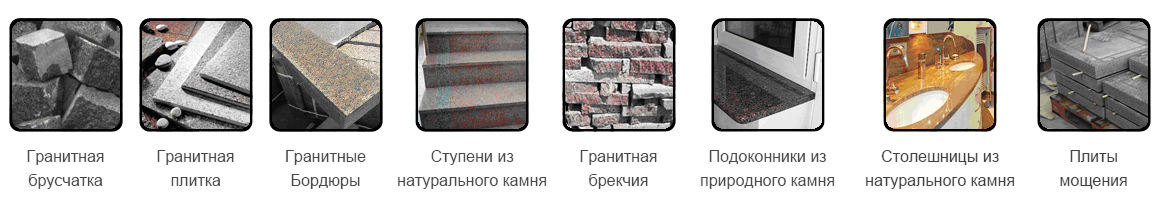

Уже долгое время в строительной практике используется декоративный (или архитектурный) бетон, с успехом заменяя естественный камень, гипс и другие виды покрытий, которые используются в строительстве. Декоративный бетон можно применять при облицовке стен или цоколей, делать из него колонны и пилястры. Внутри зданий его используют при строительстве лестничных площадок и ступенек, плит для полов и подоконников.

Уже долгое время в строительной практике используется декоративный (или архитектурный) бетон, с успехом заменяя естественный камень, гипс и другие виды покрытий, которые используются в строительстве. Декоративный бетон можно применять при облицовке стен или цоколей, делать из него колонны и пилястры. Внутри зданий его используют при строительстве лестничных площадок и ступенек, плит для полов и подоконников.

Также декоративный бетон выступает как альтернатива тротуарной плитки или обычному бетону. Причём новые технологии, по которым устанавливают такие покрытия, создают поверхности, которые передают все качества разнообразных покрытий — вплоть до имитации выветренного дерева. Эта его особенность очень важна при проведении реставрационных работ, когда требуется воссоздать материалы, которые уже давно вышли из производства.

Преимущество декоративного бетона, которому придали вид природного материала — это возможность использовать его в больших объёмах на пеших дорожках, полах, подъездных путях и местах возле бассейна. Причём по своим технологическим характеристикам и степенью устойчивости к атмосферным воздействиям, этот вид бетона превосходит многие строительные материалы.

Декоративный бетон

Декоративный бетон

Декоративный бетон – материал для укладки, прошедший три стадии химической обработки и финишную отделку художественными штампами. На сегодняшний день эта технология очень популярна в большинстве развитых стран. С ее помощью можно создавать поверхности, имитирующие различные покрытия, от брусчатки до мрамора – и все это при помощи обычного бетона, то есть с минимальными временными и финансовыми затратами. А по долговечности и качеству декоративный бетон оставляет далеко позади традиционные строительные материалы для отделки.

Декоративный бетон – материал для укладки, прошедший три стадии химической обработки и финишную отделку художественными штампами. На сегодняшний день эта технология очень популярна в большинстве развитых стран. С ее помощью можно создавать поверхности, имитирующие различные покрытия, от брусчатки до мрамора – и все это при помощи обычного бетона, то есть с минимальными временными и финансовыми затратами. А по долговечности и качеству декоративный бетон оставляет далеко позади традиционные строительные материалы для отделки.

Лучшим материалом для имитации классических покрытий является печатный бетон. Он использует десятки цветов и оттенков, позволяет сочетать величие природного камня и высокие эксплуатационные характеристики. Этот материал применим в промышленном и бытовом строительстве. Печатные бетоны используют в парках и садах, на тротуарах и площадях, в коттеджных поселках и торговых залах. Его можно применять также для отделки внутренних помещений, например, вокзалов и кафе.

Декоративный бетон практически не реагирует на перепады температур, способен выдерживать порядка трех сотен циклов замораживания и оттаивания. Такой вид бетона полностью устойчив к агрессивным кислотным и щелочным средам, жирам и нефтепродуктам, что очень актуально для покрытия, использующегося в крупных городах, на стоянках, автозаправочных станциях, промышленных предприятиях.

Прочностные качества декоративного бетона намного превосходят традиционные покрытия из фемов, плитки и асфальта, к тому же компоненты бетонной смеси безопасны для здоровья окружающих, чего нельзя сказать о большей части традиционных дорожных покрытий.

Варианты отделки материала позволяют создать имитацию практически любого покрытия. Это очень изящный и многогранный отделочный материал, способный украсить любую улицу, площадь, подъездную дорожку, внутренний дворик, подчеркнуть любой стиль и гармонично списаться практически в любую обстановку.

Это удобный, надежный, экономичный материал для пешеходных и транспортных зон. Он стоек к нагрузкам (выдерживает нагрузки в три раза большие, чем классическая плитка), имеет интересный дизайн, большое сопротивлению истиранию, сжатию, изгибу и стойкость к воздействию ультрафиолетовых лучей.

Деятельность строительной компании «ЛидерТрансБуд» – это гарантированные поставки высококачественной продукции из бетона

Деятельность строительной компании «ЛидерТрансБуд» – это гарантированные поставки высококачественной продукции из бетона

Вести бизнес в направлении возведения объектов недвижимости является весьма ответственным делом. Здесь очень важно четко выполнять все требования и нормы для обеспечения прочности зданий и сооружений, и надежности на протяжение всего периода эксплуатации.

Технология изготовления декоративного бетона и изделий из него

Технология изготовления декоративного бетона и изделий из него

Технология производства укладки подобных бетонов достаточно сложна, многоступенчата и требует включения побочных материалов. Прочитать остальную часть записи »

Технология производства укладки подобных бетонов достаточно сложна, многоступенчата и требует включения побочных материалов. Прочитать остальную часть записи »

Изготовление декоративного бетона

Изготовление декоративного бетона

Изготовление декоративного бетона позволит сэкономить существенную сумму, так как цена природного камня или тротуарной плитки значительно выше, чем стоимость самостоятельно изготовленного материала. Прочитать остальную часть записи »

Изготовление декоративного бетона позволит сэкономить существенную сумму, так как цена природного камня или тротуарной плитки значительно выше, чем стоимость самостоятельно изготовленного материала. Прочитать остальную часть записи »